お客様課題の解決、そして社会の変化に適応した金型の提案を行うことでより良い製品づくりに努め、大型金型製作やグローバル展開を実現しました。

1.安定した品質の提供 日本を含めて5拠点で鋳造機4500tクラスまでの金型製作・供給が可能です。作業は標準化されグローバルに適用されています。

2.コスト低減 お客様の拠点に近い海外拠点での製作、およびその時々の経済情勢による最適なサプライチェーンの提案が可能です。

3.満足して頂ける

アフターサービス 日本を含めて5拠点で金型の補修・修理などのアフターサービスが可能です。冷却部品破損時など急を要するため、自社開発の冷却部品を用意しています。

4.グローバル対応で安心な

金型供給 日本を含めて5拠点で最適な金型製造・供給の提案が可能です。その時々の各拠点の負荷状況を踏まえ、最短納期で対応いたします。

日本を含め5拠点において金型構想設計から各種解析、設計、製作、粗材検査までお客様のご要望に応じた金型の供給と、きめ細やかなアフターサービスを実現しています。

各工程は標準化されグローバルに展開されており、常に高品質なアウトプットがでる仕組みとなっています。

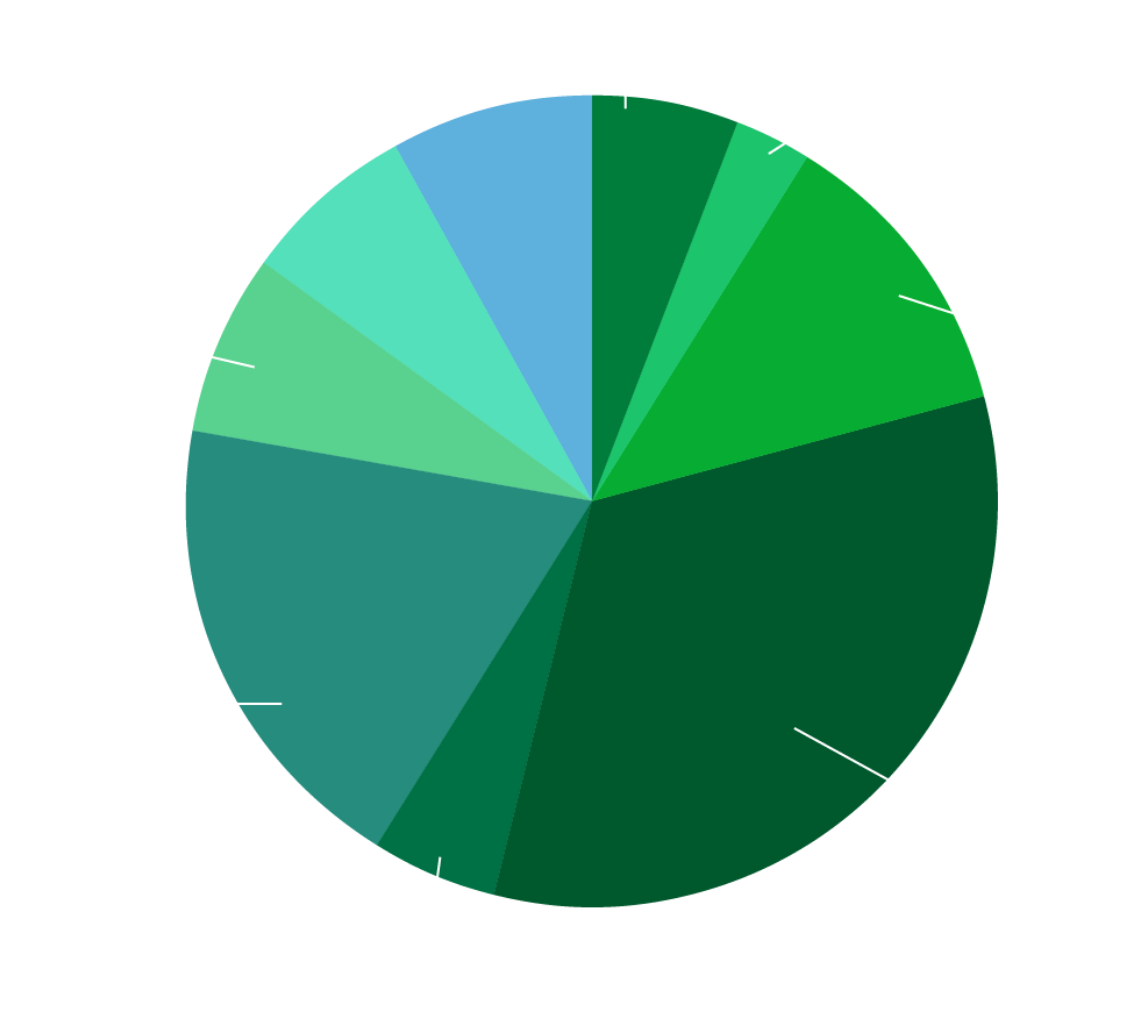

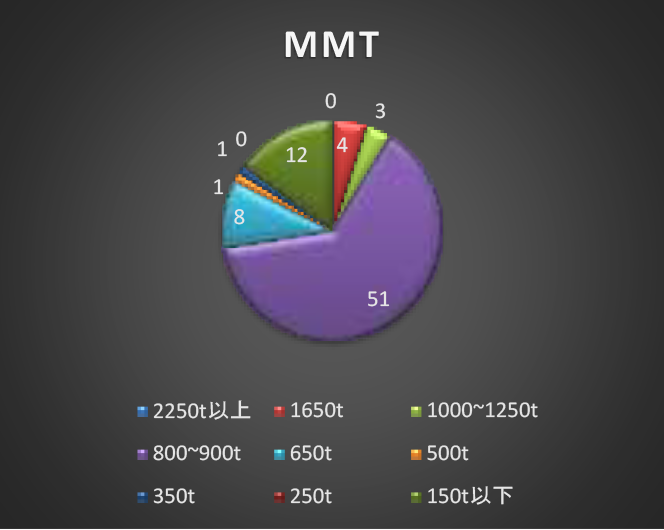

23年度実績(91型)50%以上は800Ton以上の大型金型を製作しています。

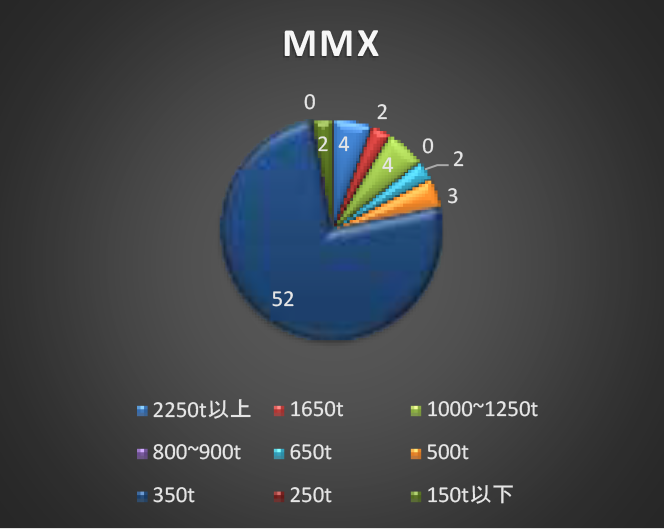

本社に30t、中国拠点に50tクレーンを増設し、本社3500~4500Ton、中国6000tまでの金型製作に対応します。

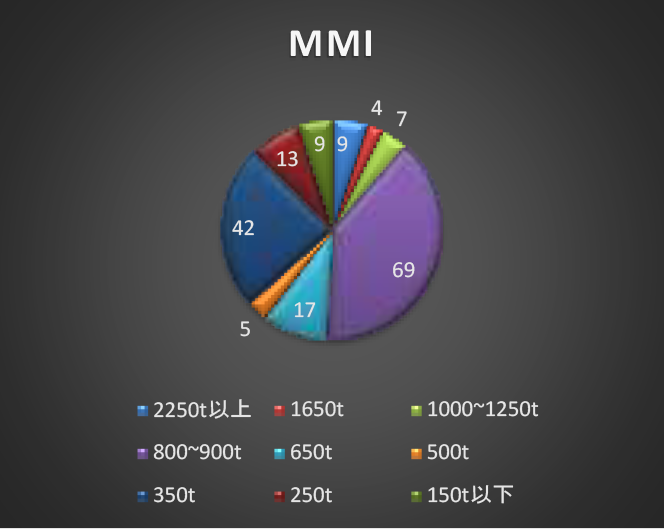

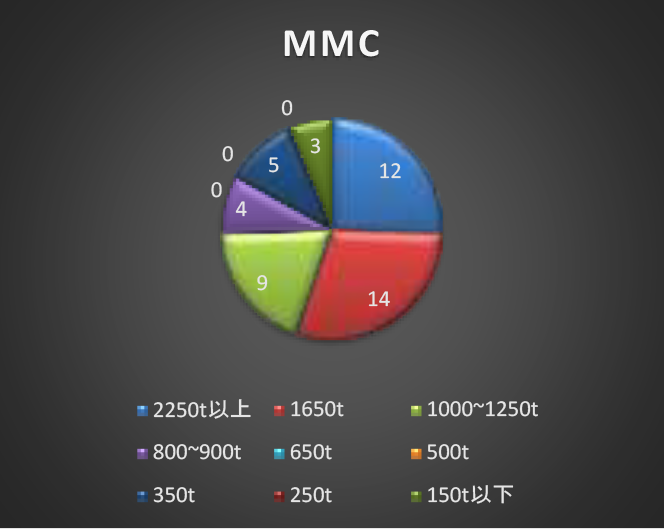

23年実績 グループ総金型製作 435型

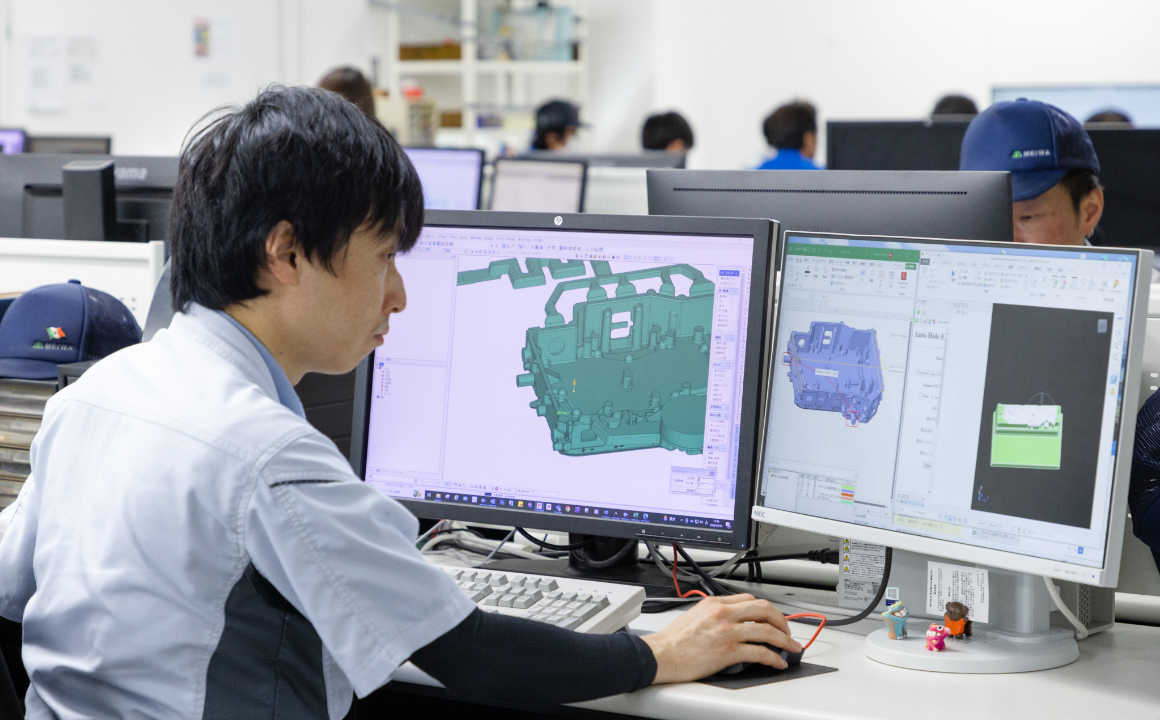

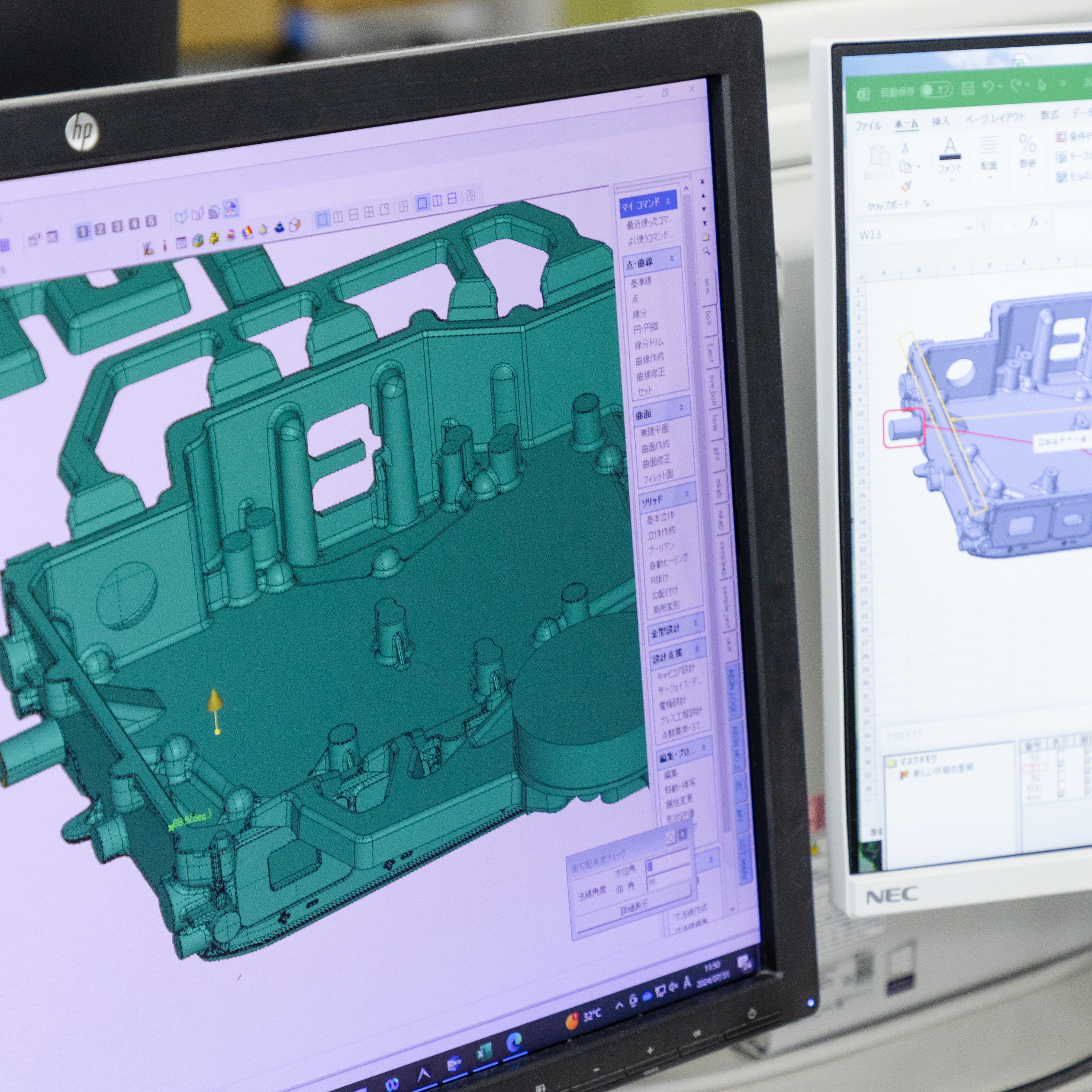

CAEによる、

鋳造解析及び金型構造解析

3D金型設計システム

加工性、組立性を考慮した金型構想を求め、加工・組立部署の知恵をお客様へVAVE提案し、品質・価格で満足頂ける金型設計を目指しております。

多彩な設備による・最高の品質

・最速の加工・最小の段取

3次元測定による

安定した品質

ペーパーレスによる金型組立

金型組立では、ペーパーレス化が進み、組立図やASSYモデルをタブレットを利用して組立作業を行っています。自社開発アプリにて設計部署へのフィードバック、金型の写真撮影や組立手順の確認、チェックシートを一元管理し、完成時の金型状態を保証しております。型メーカとしてお客様の困りごとを吸い上げ、当社技術力で解決するべく開発に至りました。

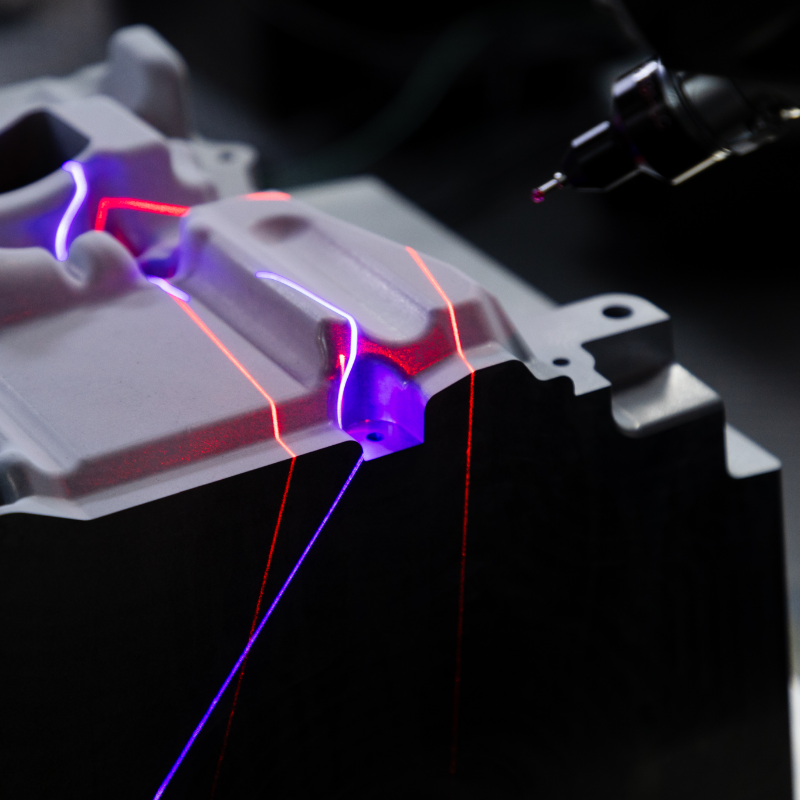

2017年4月 特許第6124298号 金型冷却構造 取得

CHC-金型内冷却

ハーフキャップ 金型内冷却 Cooling Half Cap

お客様のダイカスト生産効率向上のため、冷却穴に挿入することで金型内冷却の強化を可能にするステンレス製のCAPを開発しました。鋳造品質の向上と生産性の向上に寄与しています。

標準的な冷却設計より、攻めた冷却設計が可能

冷却穴の錆防止

万が一クラックが入ってもCAPにより水漏れを防止

CHCのリーフレットのダウンロードはこちら

特徴